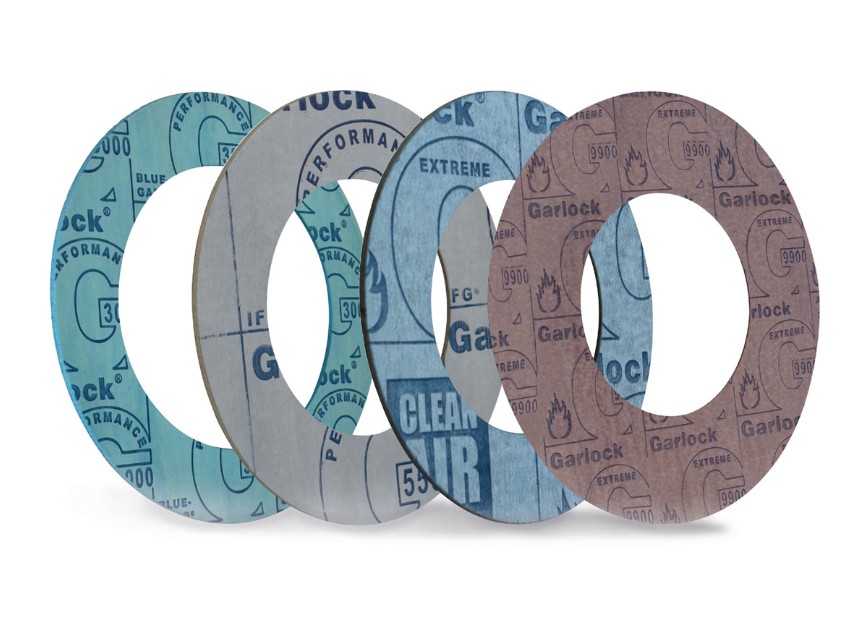

راهنمای جامع انتخاب واشر و معرفی انواع متریال گسکت (واشر صنعتی)

واشر چیست و چرا انتخاب متریال مناسب مهم است؟

واشر یا گسکت (Gasket) یک قطعه کلیدی و ساده در تمام صنایع است که وظیفه آن آببندی و جلوگیری از نشت مایعات یا گازها بین دو سطح میباشد. انتخاب صحیح جنس واشر اهمیت حیاتی دارد؛ زیرا استفاده از متریال نامناسب میتواند منجر به نشتی، کاهش کیفیت آببندی، خرابی تجهیزات و حتی ایجاد خطرات ایمنی شود.

با پیشرفت تکنولوژی، تنوع متریال گسکتها بسیار بالا رفته و انتخاب میان آنها کمی پیچیده شده است. هدف این مقاله معرفی انواع متریال مورد استفاده در ساخت واشر و راهنمایی در انتخاب بهترین گزینه برای پروژههای صنعتی و ساختمانی است.

انواع متریال متداول در ساخت واشر

متریال واشر باید بتواند فشار، دما و شرایط محیطی خاص هر کاربرد را تحمل کند. واشرها در سه دسته کلی طبقهبندی میشوند: واشرهای لاستیکی (پلیمری)، فلزی و ترکیبی. انتخاب بهترین متریال وابسته به مواردی همچون نوع مایع یا گاز، مقدار فشار، دمای محیط، نیاز به مقاومت شیمیایی و شرایط لرزش یا حرکت است.

- واشر لاستیکی:

- EPDM، نئوپرن، NBR، سیلیکون و وایتون

- انعطافپذیری عالی و تحمل نسبی در برابر دما و مواد شیمیایی

- مناسب برای آببندی آب، هوا و مواد شیمیایی ملایم

- واشر فلزی:

- استیل ضدزنگ (Stainless Steel)، آلومینیوم، مس و نیکل

- تحمل فشار و دمای بالا، دوام بسیار زیاد

- کاربرد: صنایع نفت، گاز، نیروگاه، صنایع سنگین

- واشر مواد ویژه و ترکیبی:

- PTFE (تفلون): مقاومت شیمیایی منحصربهفرد، مناسب محیطهای خورنده

- واشر گرافیت و مصالح الیافی (Non-Asbestos)، مورد استفاده در دما و فشار بالا یا محیطهای خورنده

فاکتورهای کلیدی برای انتخاب متریال واشر

انتخاب متریال واشر صرفاً باید با بررسی دقیق شرایط کاری انجام پذیرد. مهمترین فاکتورها:

- محدوده دما: هر متریال حداکثر و حداقل دمای مجاز مخصوص به خود دارد. به طور مثال تفلون (PTFE) تا 260 درجه سانتیگراد کاربرد دارد؛ درحالیکه واشرهای لاستیکی عموماً مقاوم به دمای پایینتر هستند.

- فشار کاری: برای فشار بالا، واشر فلزی یا کامپوزیت گزینه بهتری است اما واشر لاستیکی برای فشارهای متوسط انتخاب میشود.

- سازگاری شیمیایی: حتماً بررسی کنید متریال انتخاب شده نسبت به سیال (روغن، آب، مواد اسیدی یا بازی و خورنده) پایداری داشته و تجزیه یا آسیب نبیند.

- شرایط محیطی: لرزش، ارتعاش، احتمال جابهجایی اجزا و حتی تابش UV در برخی موارد، میتواند روی انتخاب متریال واشر تاثیرگذار باشد.

- قابلیت فشردگی و برگشتپذیری: برخی متریالها مانند EPDM یا نئوپرن ذاتاً قابلیت فشردهسازی و بازگشت به حالت اولیه دارند.

بررسی مزایا و معایب انواع واشر

هر متریال نقاط قوت و ضعف خود را دارد:

- پلیمرها (لاستیک - Rubber): ضد آب، انعطافپذیر، نصب سریع. معایب: حساسیت به دمای بالا و برخی شیمیاییها.

- فلزات: فوقالعاده مقاوم، طول عمر زیاد و قابلیت تحمل شرایط سخت. معایب: آببندی ضعیفتر در سطوح ناصاف و نیاز به نیروی بیشتر برای نصب.

- مواد مهندسیشده مانند PTFE و گرافیت: ضد مواد شیمیایی و مقاوم به دما و فشار بالا. معایب: قیمت بالا، نصب تخصصیتر، حساسیت به ضربه و ترکخوردگی.

کاربردهای متداول واشرها در صنعت

در هر جایی که نیاز به آببندی، جلوگیری از نشتی یا جداسازی دو سطح وجود داشته باشد، واشر نقش کلیدی دارد. از کاربردهای رایج واشر:

- صنایع نفت، گاز و پتروشیمی (خطوط انتقال، شیرآلات، اتصالات)

- خودروسازی (آببندی سیلندر، پمپ آب، سیستم روغن)

- صنایع غذایی و داروسازی (واشر استریل، واشر بدون آزبست)

- تجهیرات مکانیکی، پمپ و کمپرسور

- صنایع آب و فاضلاب

نکات مهم برای انتخاب و نصب واشر مناسب

- از دادن گسکت با متریال عمومی برای کاربردهای حساس و خورنده پرهیز کنید.

- واشر باید کاملا با سطح تماس مطابقت داشته و هیچگونه بیرونزدگی یا فاصلهای نداشته باشد.

- به دستورالعمل گشتاور نصب (Torque) برای جلوگیری از آسیب یا لهشدگی توجه کنید.

- در صورت نیاز از چسب مخصوص یا نوار آببندی همراه با واشر بهره بگیرید.

- کاهش هزینه نباید به قیمت افت کیفیت آببندی تمام شود!

واشرهای نوین و فناوریهای پیشرفته

امروزه در بسیاری از صنایع، استفاده از واشرهای کامپوزیتی و پلیمرهای تخصصی رواج یافته است. پیشرفتهای جدید در متریالهایی چون گسکتهای تفلونی تقویتشده، گرافیت قابل انعطاف، فوم سلبسته و گسکتهای دو جزئی (بیندری) امکان دستیابی به آببندی فوقالعاده، حتی در شرایط بسیار سخت صنعتی را فراهم ساختهاند. این فناوریها اغلب هزینه اولیه بالاتری دارند، اما به طور قابل توجهی از نشتی و خرابی تجهیزات جلوگیری میکنند و عمر مفید سیستم را افزایش میدهند.

جمعبندی: چگونه بهترین متریال واشر را انتخاب کنیم؟

انتخاب بهترین واشر برای هر پروژه صنعتی به درک کامل شرایط عملیاتی، مایعات یا گازهای موجود، فشار، دمای کاری و نیازهای شیمیایی وابسته است. پیشنهاد میشود، همواره با مشاوران فنی یا تولیدکنندگان معتبر مشورت کنید تا ضمن انتخاب بهینه، ایمنی و عملکرد بلندمدت تجهیزات تضمین شود. یک واشر مناسب و صحیح میتواند هزینههای تعمیرات را کاهش داده و از هدررفت سرمایه در بلندمدت جلوگیری کند.